机械行业ERP生产管理系统选型指南:10年顾问实战300+工厂,7步实现ROI倍增

一、为什么机械行业必须放弃通用ERP?

机械制造业的 多品种小批量、工艺路线复杂、边设计边生产 特性,决定了普通ERP在这里会水土不服。我曾服务的一家浙江精密零部件企业,使用通用型ERP后,生产订单准时交付率反而从65%下降到48%——原因很简单:系统无法处理工艺变更的级联影响。

机械行业ERP生产管理系统的核心价值在于:将工艺经验数字化,而非简单录单据。

1.1 机械企业五大致命痛点

计划排程黑洞:插单急单导致计划混乱,设备稼动率不足60%

物料卡点:铸锻件采购周期长,在制品积压占流动资金的35%以上

质量追溯断层:一旦客诉,平均需要4.2天才能定位问题工序

成本失控:实际成本与报价成本偏差*15%,吞噬净利润

数据孤岛:设计-工艺-生产-质检数据断层,重复录入占工时18%

二、机械行业ERP生产管理系统的七大核心功能模块

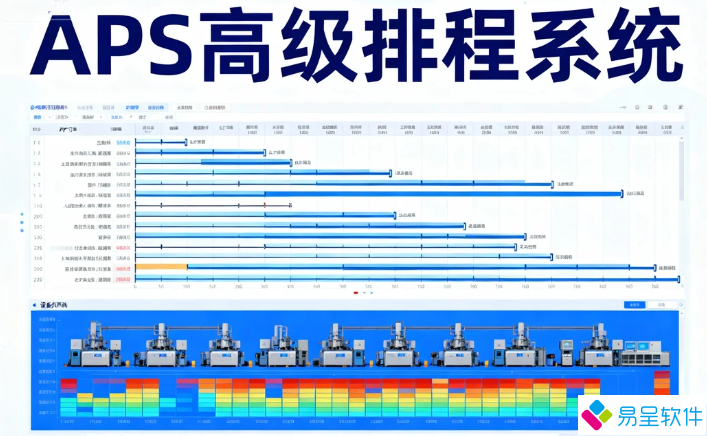

2.1 智能高级排程(APS)

区别于通用ERP的MRP,机械行业专用APS需支持工艺约束建模:

设备精度匹配:自动识别0.01mm级与0.1mm级加工中心

工装夹具冲突预警:提前72小时预警夹具被占用导致的延期

热处理外协时间窗:自动计算渗氮/淬火周期对总装的影响

APS排程甘特图与设备负荷热力图

2.2 工艺路线动态管理

这是机械ERP的 "护城河"功能 :

工艺版本追溯:记录每次工艺变更的5W1H,符合IATF 16949要求

替代工艺自动激活:当主设备故障时,秒级切换备用工艺路线

工时定额智能修正:基于实际报工数据,每月自动更新工时库

2.3 生产执行与质量管控一体化

首件检验强制锁机:未通过FMA首检,设备无法启动批量生产

SPC实时预警:CpK值低于1.33时自动停线,不良率降低至0.3%以下

刀具寿命精准预测:基于切削参数计算而非简单计数,刀具成本节约20%

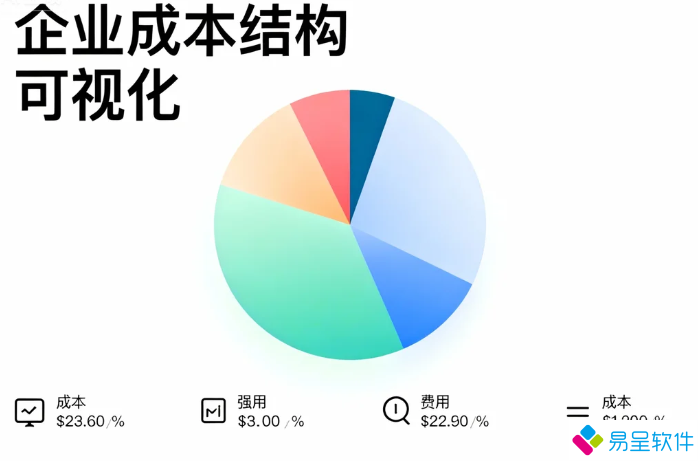

2.4 项目制生产成本核算

针对非标设备、模具制造的按项目精益核算:

实际成本 vs 报价成本实时对比,偏差报警阈值可设为5%

工时成本自动归集:机加工、装配、调试费用精准分摊

变更单成本影响:设计变更BOM后,自动重算项目毛利

三、机械行业ERP系统选型决策框架(附对比表)

3.1 选型三步验证法

*步:业务场景匹配度测试

要求厂商现场演示贵司*复杂的3个生产场景,而非标准DEMO。例如:

场景1:紧急插单导致20张工单重排

场景2:铸件毛坯不良,需触发替代工艺并追溯半制品

场景3:项目尾款结算,导出全生命周期成本报表

第二步:数据迁移风险评估

历史工艺数据能否无损导入?某汽配企业因忽视此点,8000份工艺卡需手工录入,耗时6个月

CAD/CAM/CAE接口是否原厂开发?第三方接口后续维护成本增加3倍

第三步:实施团队能力审计

要求查看同行业案例的实施顾问简历,重点关注:

是否具备至少5个同类机械企业上线经验

能否提供客户方生产总监的直接联系方式做背调

3.2 主流厂商对比维度表

| 评估维度 | 国际大厂(SAP/Oracle) | 国内头部(用友/金蝶) | 行业垂直厂商(如易呈ERP) |

|---|---|---|---|

| 工艺深度 | ★★★☆☆ 需二次开发 | ★★★☆☆ 模块通用 | ★★★★★ 内置行业模板 |

| 实施周期 | 12-18个月 | 6-10个月 | 3-5个月 |

| 百万级项目ROI | 3.2年 | 2.8年 | 1.5年 |

| 数据接口 | 标准化强 | 本土化优 | 设备互联原生 |

| 适合对象 | 集团型上市公司 | 多业态大型企业 | 专精特新中小企业 |

管中窥豹:机械行业ERP生产管理系统哪家好?从ROI角度看,年营收2-10亿的专精特新企业,优先选择行业垂直厂商。

四、机械行业ERP实施成功路线图

4.1 准备期(3天):数据治理先行

成立数据清洗小组:工艺部牵头,IT部执行,生产部验证

统一物料编码规则:遵循GB/T 10093标准,杜绝"一物多码"

设备联网打底:优先接入CNC、三坐标等关键设备,OEE数据自动采集

4.2 试点期(6天):单车间突破

"灯塔车间"选择标准:

产值占全厂15%-20%

产品工艺复杂度中等偏高

车间主任具备数字化意愿

禁止行为:严禁全厂铺开!某江苏机床厂因贪快,8个车间同步上线,导致实施顾问响应不及时,*终烂尾。

4.3 推广期(10天):知识转移为王

关键用户认证:每个车间培养2名内部顾问,通过厂商考核

问题闭环机制:当日问题当日清,*过24小时升级至项目经理

老系统并行策略:财务模块至少并行3个月,确保关账准确

五、投资回报:机械行业ERP的真实成本账

5.1 总拥有成本(TCO)构成

软件许可:50-200万(按并发用户数)

实施服务:1:1.5至1.2(软件费的1.5-2倍)

硬件网络:20-40万(服务器、工位触摸屏、PDA)

变革管理:隐形但关键,占预算的10%用于激励考核

某5000万营收企业的TCO分布饼图

5.2 收益量化模型(基于真实案例)

江苏昆山某精密模具企业(年营收1.2亿)实施ERP后:

直接收益:在制品降低32%,释放资金380万;准时交付率提升至92%,年增订单600万

间接收益:质量追溯时间从3天缩短至2小时,客诉罚款减少45万;工艺复用率提升,设计周期缩短25%

ROI:总投资180万,*年直接回报285万,投资回收期7.6个月

六、客户实战案例:从"救火队长"到"数据指挥官"

山东潍坊XX工程机械公司(产值3.5亿,员工800人)

痛点:结构件车间计划全靠吼,电焊工不知道下道工序,交付准时率仅58%

方案:部署行业专用ERP,重点实施焊接工序级排程与涂装线协同

实施关键:保留老师傅经验,将"焊接顺序禁忌"转化为系统约束规则

成果:

在制品库存下降40%,钣金车间场地释放300㎡

交付准时率89%,客户满意度NPS从-15提升至+42

计划员从8人精简至3人,转型为数据分析师

经验总结:机械行业ERP生产管理系统哪家好?答案不在PPT,而在车间老师傅点头的那一刻。

七、2024年机械行业ERP三大进化趋势

7.1 AI工艺优化

基于历史加工数据,AI推荐*优切削参数,某刀具企业试用后刀具寿命延长18%。

7.2 数字孪生集成

ERP与产线数字孪生实时交互,虚拟调试新订单工艺,上线前消除90%瓶颈。

7.3 碳足迹追踪

欧盟CBAM碳关税压力下,ERP自动计算单件产品碳排放,生成合规报告。

长尾词布局:机械行业生产管理软件未来比拼的不是功能多寡,而是 "行业Know-How+AI"的融合深度。

八、好内容总结:你的下一步行动清单

如果你在选型迷茫期,记住三个数字:

3:至少考察3家供应商,其中必须有1家行业垂直厂商

30%:要求供应商将30%实施费用与量化KPI(如交付率提升)挂钩

*:核心骨干*参与系统测试,否则上线必败

机械行业ERP生产管理系统的*目标,不是数字化本身,而是让老师傅的经验不再失传,让年轻工程师站在数据肩膀上做决策。

立即行动:联系我获取《机械行业ERP需求调研表》与30家供应商真实口碑清单,避免你的*次选型成为学费。

原创声明:文章作者:尚守业|从事十多年的*智造顾问|服务过300+工厂数字化升级。欢迎转载,转载请注明出处:https://www.scyicheng.com/news/11281.html